提供专业的量测和实验问题解决方案

用于背接触式电池串焊互连的锡膏印刷和优化

NarahariSPujari*andKrithikaPM

1:MacdermidAlphaElectronicsSolutionsVaishnaviBhavana89/1IndustrialSuburb II-stageYeshvanthpurBangalore-560094 (India)

*Email:Narahari.Pujari@macdermidalpha.com;CorrespondingAuthor.Tel:(+91)8042440312,Fax:(+91)8042440300, E-mail: Narahari.Pujari@macdermidalpha.com

摘要:交叉背接触式电池串焊是一种将互连完全移至电池后侧的构型,而背后的连接将能提高太阳能电池串焊效率。此项工作重点是使用锡膏在电池串焊后侧对太阳能焊带进行互连。本文对使用Alpha的低温无铅锡膏进行了全面且详尽的印刷和回流优化工作的介绍,并对粘结强度及其他可靠性方面进行了研究。制备了微型电池串焊板,并分析了IV曲线、电致发光以及加速老化研究。相比导电粘合剂(ECA),锡膏被认为是具有成本效益且可靠的选项。

关键词:背接触,锡膏,焊接,可靠性,剥离强度,老化试验。

1. 引言

交叉背接触式(IBC)是实现背面接触式太阳能电池串焊互连的方法之一。通过将全部前接触网格移至设备后侧,在背后进行接触和互连,理论上可以提高效率。将所有的互连结构都置于电池串焊后面,带来了两大优势:首先,电池串焊正面无互连焊带遮挡,因此在使用较大的互连焊带时,无需再考虑串联电阻、遮挡损失等。其次,太阳能模块正面看起来更加均匀,更加美观[1]。这种增加功率良率和美化外观一举两得的方法,使得背接触式模块特别适合于特殊应用,例如车辆和建筑集成。

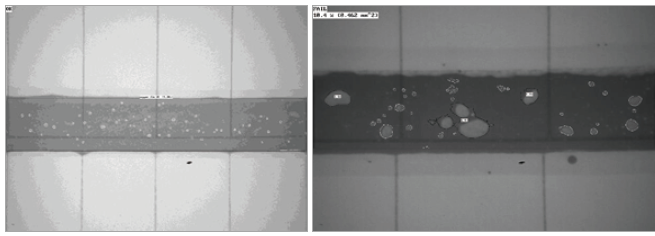

在交叉背接触式电池串焊的许多互连方法中,最常见的是栅线串联方法,其类似于传统双面接触电池串焊的串焊连接和串联[2]。在这种技术中,电池串焊的金属化设计包含分布在电池串焊上的多条平行印刷栅线,从而缩短指状电极长度以及栅线焊接的焊带。相比边缘串联,此项技术降低了金属化的电阻损耗[2]。随着多组栅(MBB)技术的出现,这些栅线的宽度也在缩减,并降至约300至500微米。这种互连可以通过导电粘合剂或使用直接焊带/锡丝完成。这两种材料都带来了一些难题。通常,主要问题是剥离强度差。导电粘合剂缺少可靠粘合强度特有的均匀金属间化合物层(IMC)。交叉背接触中使用的金属化锡膏是低温固化的银膏。银膏在500℃左右或更低的温度下烧制并沉积在硅电池串焊上。此外,银膏的高度仅约8-12微米。因此,在互连中通常会观察到浸银现象(见图1)。在高温下的互连过程中,金属化层会直接脱落。如在互连过程中使用金属化层,锡丝、冷焊点和电池串焊内的焊料扩散将是主要问题。其他常见问题包括电池串焊和导电粘合剂及互连线之间的粘合度差、接触电阻高。因此,当使用这些传统锡膏在基板上形成电路或导电层或互连时,可能会出现基材受损或者设备可靠性下降的问题。另外,在使用导电粘合剂时,导电粘合剂中的银非常昂贵,并且由于供应短缺而出现在各种限制化学品清单之上。

图1. 银栅线从电池串焊中浸出现象

图2. 在未优化工艺参数的情况下,交叉背接触互连中会出现锡珠。

我们提出将锡膏作为背面接触电池串焊互连的替代材料。相比导电粘合剂和传统的串焊连接方法,锡膏具有许多优势,例如[3]:1. 形成可靠的焊点、2. 可以点涂或印刷、3.与导电粘合剂相比,粘度稳定,保质期长、4.空洞率低、5.导热率和导电率高于导电粘合剂、6. 抗潮湿、以及7. 比导电粘合剂便宜。在本文中,我们研究了低温无铅锡膏在印刷和优化交叉背接触电池串焊互连焊点中的应用。我们进行了实验设计(DOE),以评估回流条件对金属化锡膏和焊带或锡丝达到完全润湿和可靠粘结强度的影响。我们还研究了锡膏对电池串焊的电气和机械性能的作用。研究包括评估锡膏的印刷、空洞、微观结构和回流特性,以使其适宜于在现有自动化机器或改进的串焊设备中连接交叉背接触电池串焊。

2.试验

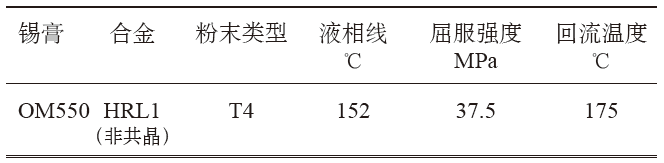

本研究中使用的是低温无铅锡膏。这是非共晶锡铋锡膏,即来自Macdermid Alpha的OM550® HRL1(表I)。

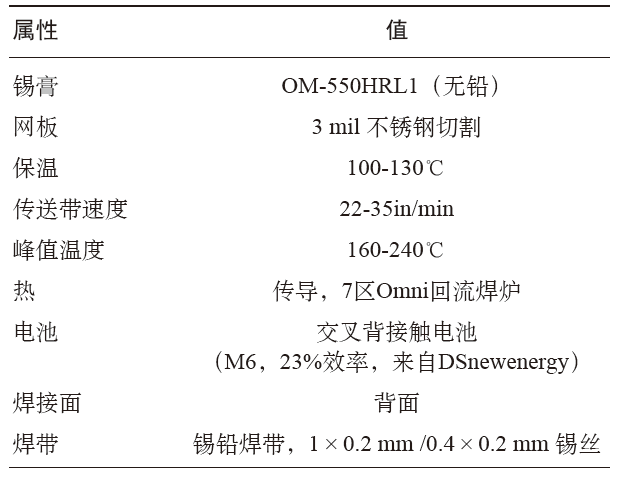

表1. 锡膏特性

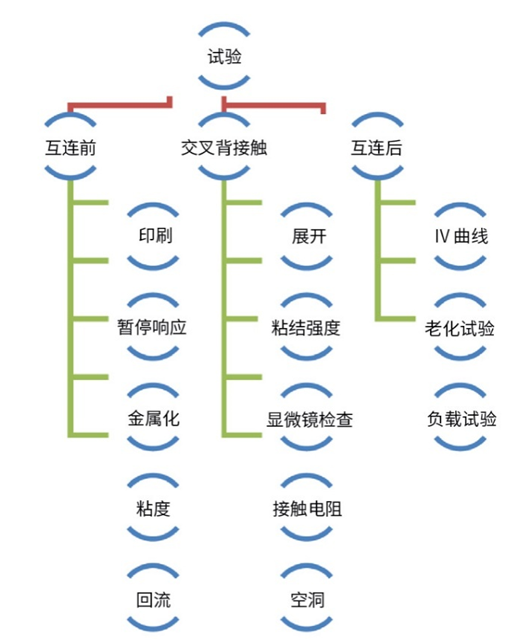

本研究中使用了N型单晶M6-交叉背接触电池串焊。效率为23%,厚度为170+/-20微米。方案1显示了完整的试验矩阵。通常,进行印刷优化和回流优化,以评估锡膏在金属化焊盘上的润湿特性。在互连过程中,全面进行了回流优化工作,并对粘结强度及其他可靠性方面进行了研究。在最后一组中,准备好微型电池串焊板后,即对其进行IV曲线值、电致发光(EL)和加速老化试验分析。测试条件如表I和方案I所示。实验设计的构思是优化印刷以及锡膏回流优化,以便在金属化焊盘上实现良好润湿,并与银膏以及焊带或锡丝形成可靠粘结。

方案1:使用锡膏对结构化焊带进行背面焊接的示意图

表2. 锡膏交叉背接触组件:工艺参数

3.结果和讨论

ALPHA® OM550 HRL1的熔点明显低于标准的SAC305(锡-银-铜)合金。最高峰值温度只有165℃,相当于大多数导电粘合剂的固化温度。这减少了光伏应用过程中的能量消耗和电池串焊上的应力聚集。OM-550 HRL1不含铅,这意味着没有环境危害,并且可以像导电粘合剂一样快速回流。该合金专为提高焊点可靠性而设计。在背面接触电池串焊中,由于硅和银膏之间的适度粘合,难以焊接,可能无法使用标准焊剂。为了维持或强化互连的电气和机械性能,包括大部分材料和焊盘接触面的性能,最适用的是锡膏。低温焊点 - 尤其是HRL1合金的焊点 - 可以承受住有可能恶化和退化焊点的周期性收缩和膨胀。

在第一部分,为实验制作了3和6 mil 的网板。这些切割的网板由不锈钢制成。使用DEK03Xi印刷机进行自动印刷。同样,在组装之前,锡膏也可以分铺到电池串焊上。通过在1 mm 和300微米宽的珊线上印刷/分铺300-900微米的焊盘,锡膏量得到优化。(图3.(a))如果对锡膏处理不当,会产生几个问题。这些问题包括[4]:1.形成锡珠、2. 银金属化浸出、3. 焊料通过金属化锡膏形成扩散以及4. 焊盘上不湿润。图2显示了回流后典型的锡珠形成情况。这是半导体工业中的常见问题。在回流过程中,形成了不同大小的球形焊料颗粒。这些锡珠导致电路中发生短路和泄漏电流[4]。虽然造成这种缺陷的潜在原因有许多种,但网板孔径、金属化质量、快速升温速度、锡膏的润湿和回流曲线特性是最主要原因。在我们的研究中,通过印刷和回流优化,银浸出和锡珠形成等缺陷降至最低限度。

图3.(a)在栅线上通过300-900微米的焊盘印刷的锡膏。

图3.(b)锡膏在栅线上均匀铺开,没有形成陷塌。

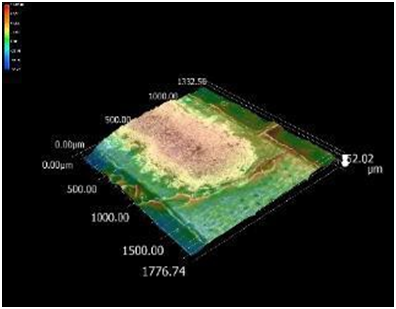

在300-900微米的试验范围内,600微米或1:0.6的孔径实现了足够的焊料量和扩散(见图4(a))。锡膏在栅线上均匀铺开,没有形成陷塌(见图4(a))。在优化条件下,润湿性也在合格范围之内。如图4(a)所示,我们观察到,在600微米的孔径下,3 mil 的锡膏高度约为65微米,在回流后降至55微米左右。栅线上的锡膏不多不少,可避免在交叉背接触电池串焊组装过程中出现任何应力或裂缝。与导电粘合剂不同,锡膏具有更好的润湿性和扩散性。锡膏在回流后聚结,在不同的印刷速度下产生超过80%的体积转移效率(未显示)。这证明了锡膏的印刷特性是一致的,在高产能制造中,锡膏可以实现无缺陷印刷。

图4.(a)600微米孔径下,栅线上的焊料扩散

图4.(b)导电粘合剂和锡膏的暂停响应能力

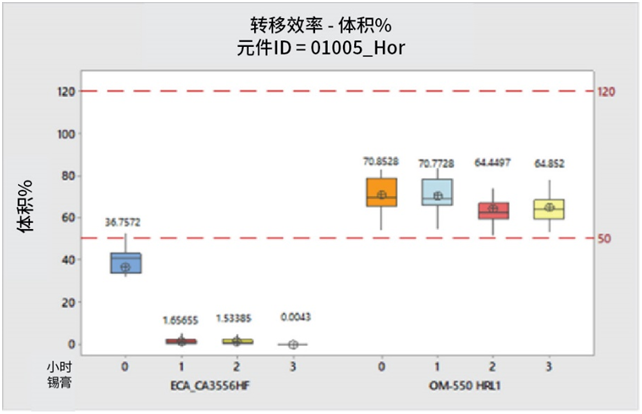

OM-550 HRL1锡膏具有出色的稳定性,即使在12个小时的连续印刷后,金属含量也几乎保持不变[3]。通过对粘合剂和溶剂系统进行配制,粘度积累得到限制,锡膏可以在不清洗网板的情况下连续印刷数个小时[3]。此外,高印刷清晰度和速度也有利于锡膏的发挥。即使在较高的印刷速度下,观察到的锡膏转移效率也超过90%。一般而言,若使用导电粘合剂,网板/网板寿命不超过4个小时。超过4个小时后,导电粘合剂的粘度迅速增加,可经常观察到转移不足和网孔堵塞等情况。材料浪费也是导电粘合剂的一个大问题。此外,导电粘合剂还需要更高的印刷压力,而且电切割的网板也无法与导电粘合剂配合使用。对暂停响应(RTP)进行了研究,通过将锡膏沉积量差异作为印刷量和暂停时间的函数而衡量暂停响应。这是为了模仿典型的生产场景。由于会导致短路和开路等生产线末端缺陷,暂停后不能出现印刷量的巨大变化。优质锡膏在暂停后引发的印刷量变化较小。但是,导电粘合剂可能会出现较大的体积变化和整体下降趋势。图4(b)显示了导电粘合剂和OM550 HRL1锡膏的比较情况。从中可以看出,锡膏的体积恒定不变,其转移效率在试验期间约为80%。另一方面,由于粘度增加,导电粘合剂未能通过暂停响应测试。

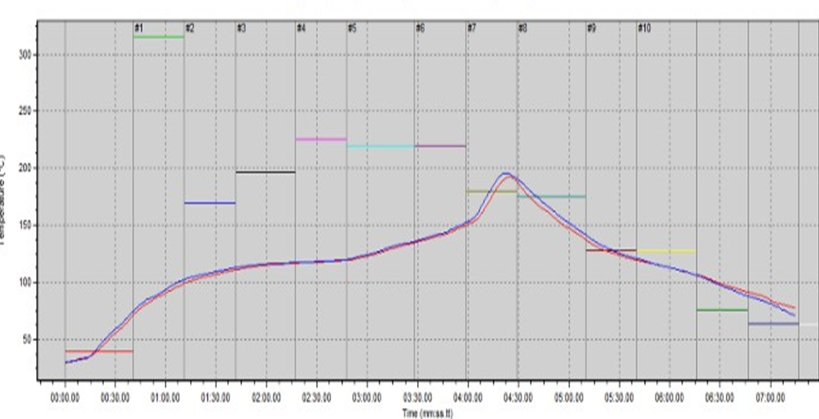

印刷参数得到优化后,回流曲线在实现互连方面发挥着至关重要的作用。对低吸热和升温曲线进行了评估(见图5)。此外,还评估了传送带速度及其对锡珠形成的影响。

图5. OM-550 HRL1锡膏的典型低吸热曲线。

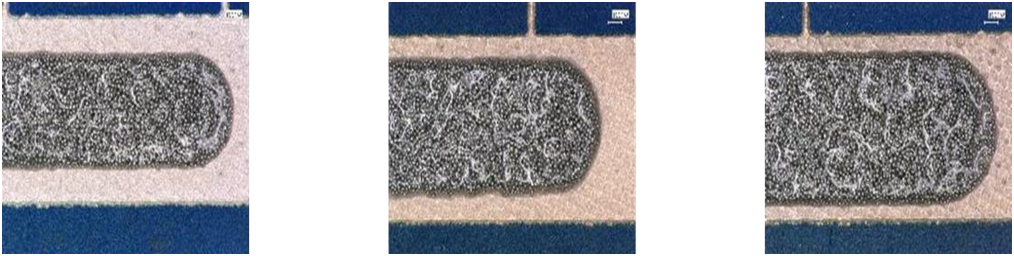

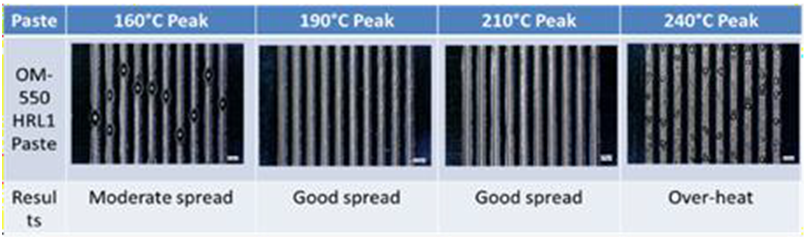

图6:峰值回流温度对金属化焊盘上锡膏润湿的影响

OM-550 HRL1可以在低温下回流。28in/min的传送带速度使金属化焊盘上的润湿度达到令人满意的程度(未显示)。如果传送带速度过慢或过快,则会观察到锡珠形成。缓慢稳定的升温(1°C/sec)使得水分和溶剂在松脂/树脂软化前逐渐蒸发。热陷塌降至最低限度。具有较长网板寿命和粘结时间的锡膏一般需要缓慢升温,以便环境稳定的溶剂可以蒸发并逐渐激活活化剂。对不同峰值温度的研究,使人们充分了解了锡膏在湿润的金属化焊盘上的性能。如图6所示,190°C的峰值回流温度可以实现完全润湿,且无银浸出。温度过低或过高,通常都会导致形成锡珠或银浸出。

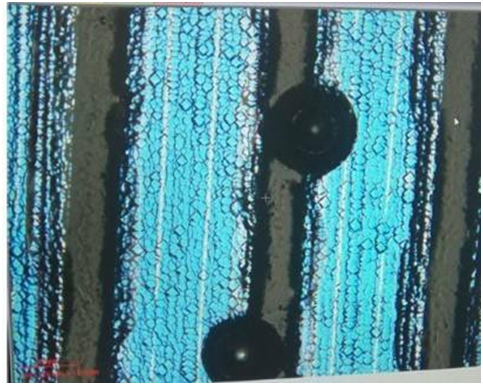

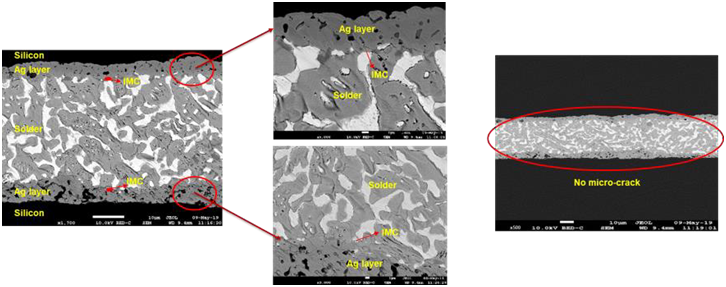

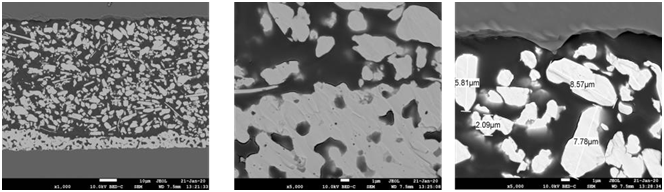

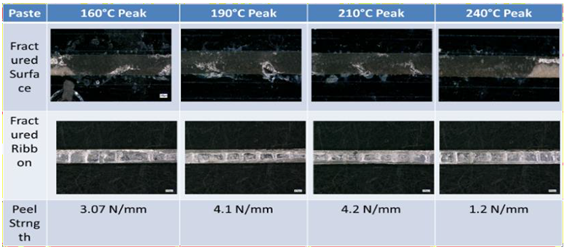

显微镜分析显示,润湿充分,形成了连续的金属间化合物(IMC),且锡膏未出现微裂纹(见图7)。润湿角为13o。未观察到银浸出。另一方面,导电粘合剂没有形成任何金属间化合物,在导电粘合剂的银焊盘和银片之间存在伪粘结[3](见图8)。焊点质量也通过X射线进行了分析。这种分析可以确定焊点内的空洞。锡膏在栅线上均匀扩散,未观察到锡珠。每个组件中的空洞均小于10%(见图9),意味着结合面之间的热接触良好。许多空洞会降低焊点可靠性。空洞也会降低了焊点导热率,在回流焊接过程中,会导致产生焊桥以及相邻焊点之间的焊料转移。在小焊点中,空洞会显著降低其电流承载能力。使用Imada剥离测试仪分析了电池串焊在180°情况下的剥离强度。结果显示如图10所示。锡膏的剥离强度在合格范围之内,远高于DIN EN 50461规定的1 N/mm剥离强度。锡膏和银金属化焊盘之间的粘结强度通过模具剪切强度评估。平均克力约为294gF。这表明粘合良好,无任何性质的银浸出。在不同峰值回流条件下进行的断裂表面分析(见图10)显示,在190°C和210°C的峰值温度下,可以达到最大剥离强度和出色的内聚性粘结失效。

图7. OM-550所形成焊点的SEM切片分析

图8. 在使用导电粘合剂形成的焊点上观察到的银剥落。

图9. 评估导电粘合剂和OM-550焊点空洞的X射线分析,从中观察到两种锡膏的空洞均小于10%。

图10. R276和OM-550 HRL1组装的电池串焊剥离试验结果

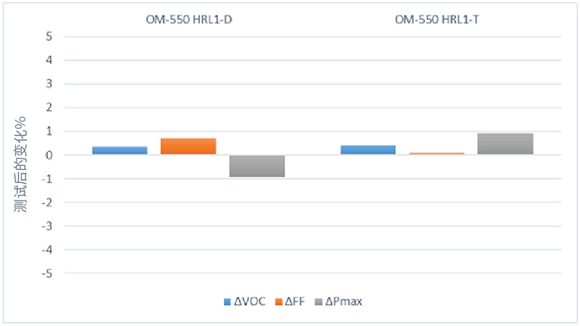

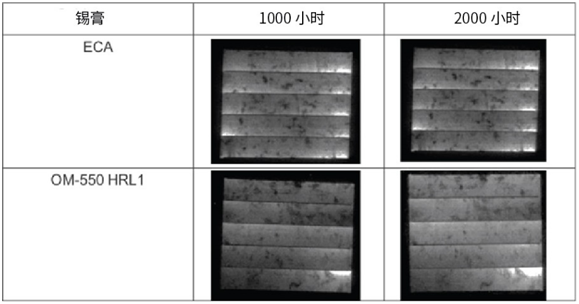

在1000个小时的湿热(DH)和200次温度循环(200TC)条件下,对符合IEC 61215标准的层压微型电池串焊板进行气候试验。试验前后均进行了功率测量和电致发光成像(EL)。未发现组件性能或其他功能特性衰减(见图11)。电致发光成像分析也显示两种锡膏均无开裂或其他缺陷迹象(见图12)。根据IEC 61215标准,测试后容许的最大功率(Pmax)损失为±5%。所有样品均未达到该值。在湿热和热循环试验中,最大功率的最高变化均小于1%。这些结果表明,OM550 HRL1锡膏具有抗氧化性,并能抵抗不断变化的风化条件。这些结果进一步证实,标准的锡铅和无铅低温合金锡膏可用于交叉背接触式电池串焊互连。锡膏可以承受热循环过程中产生的膨胀和压缩力。

图11. OM550 HRL1组装的微型电池串焊板在湿热和热循环条件下进行的试验结果。D:1000小时湿热试验和T:200次热循环试验

图12.,在长达2000个小时湿热研究中,对于导电粘合剂和OM-550的电致发光分析结果。

3.结论

我们研究了用于交叉背接触电池串焊互连的低温无铅锡膏。我们发现这种锡膏的润湿性和可印刷性令人满意。该锡膏显示出卓越的稳定性、更长的网板寿命和一致的过渡系数。研究中使用了7区回流焊炉,对锡膏性能进行分析和评估。在190°C-210°C最高温度缓慢升温曲线和传送带速度(28in/min)条件下,OM-550锡膏表现出可靠的粘结强度。焊点非常牢固,剥离强度超过2N/mm,空洞率小于10%,表明焊接的接触更为充分,并且达到完全湿润。锡膏可以快速回流并与EVA叠焊在一起。使用这种锡膏组装的模块通过了符合IEC 61215标准的热循环和湿热可靠性试验。基于上述结果,我们认为该锡膏可用于生产交叉背接触式电池串焊互连组件以及其他先进的互连组件。

参考资料:

[1]E.VanKerschaver,G.Beaucarne,“Back-contactsolarcells:areview”,ProgPhotovoltResAppl.2006;14(2):107-123.

[2]R.VanDyck,T.Borgers,J.Govaerts,J.Poortmans,andA.W.VanVuure,“Three‐dimensionalmulti‐ribboninterconnection for back‐contact solar cells”,. Prog Photovolt Res Appl, 29(5), pp.507-515.

[3]N.S. Pujari, PM. Krithika,P.Vishwanath, S. Sarkar, and C. Bilgrien, “Lead free low temperature solder pastes for shingling interconnection,” 37th European Photovoltaic Solar Energy Conference and Exhibition., Lisbon, Portugal, 2020, pp. 29-32.

[4]J.R. Morris, and T. Wojcik, “Stencil printing of solder paste for fine-pitch surface mount assembly”, IEEE Transactions on components, hybrids, and manufacturing technology, 1991, 14(3), pp.560-566.

扫描关注我们

扫描关注我们