提供专业的量测和实验问题解决方案

维修PCB时的阻焊膜维修方法

Bob Wettermann

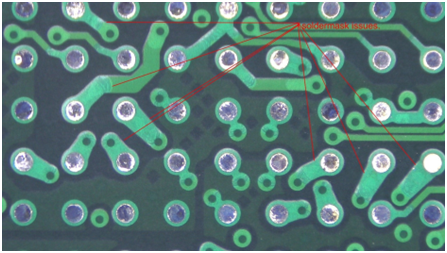

PCB上最常见的物理维修1(恢复有缺陷的 PCB 的功能但不符合原始规格)之一是阻焊膜维修。阻焊膜的目的是防止焊料在最初的组装过程中从一点流向另一点。阻焊膜(图1)的损坏在本质上可能是外观或功能性的,例如,防止焊料从BGA向下流动到“狗骨”型的阻焊膜导致BGA球焊点“不充分”,进而导致缺陷的情况。

Solder mask issues:阻焊膜问题

图1:阻焊膜缺陷

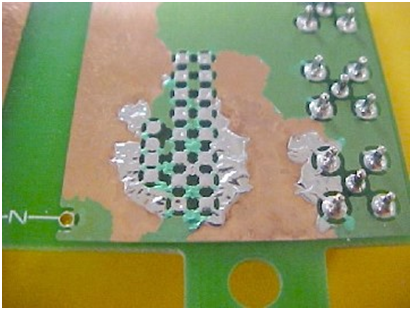

有几种损坏阻焊膜的方式。由于阻焊膜与PCB的粘附破裂,可能会出现阻焊膜缺失。当使用不受控的热源和焊料编织带去除焊盘位置的焊料时,也可能会损坏阻焊膜,如刮掉阻焊膜。如果阻焊膜暴露于多次热循环中,阻焊膜可能会变脆并破裂(图2)。粘附不良的阻焊膜可能会导致焊料短路、其他焊接异常,或导致阻焊膜从BGA焊盘沿狗骨形向下流动。

图2:阻焊膜粘附问题实例

可以使用几种不同的技术维修阻焊膜,每种技术都有各自的优缺点。IPC-7721中2.4.1节概述的一种方法是使用液体阻焊膜。它可以扩散到需要维修的区域。然后,这种替代性掩膜被加热或紫外线固化。阅读制造商的说明后,选择性地涂布UV固化的阻焊膜,并将其放置在正确波长的UV灯下方。根据紫外线灯的输出(可使用辐射计测量)、给定阻焊膜的固化时间及灯与阻焊膜的距离,维修技师可以记录受控过程。

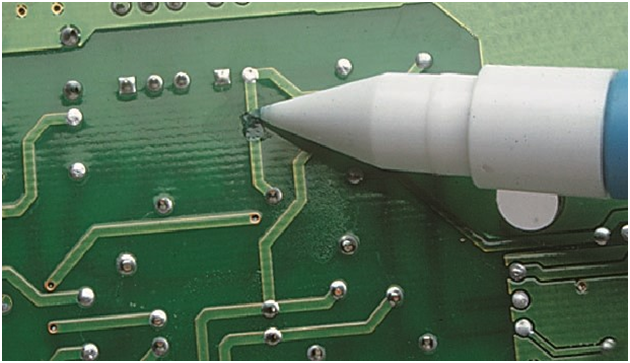

另一种方法(图3)是一种简单的技术,通过使用修复 "笔"(IPC 7721 2.4.1)进行 "点 "焊接掩模修复,通常通过空气干燥或烘烤循环固化。液体从软笔尖中渗出,然后可以空气固化或热固化。相对于现代BGA焊盘的尺寸而言,笔尖本身很大,因此精确点涂阻焊膜材料是挑战。由于点涂头的多孔性,它往往会从电路板上收集碎屑(包括助焊剂残留物、残留掩模和清洁剂)。这些被吸收的碎片会重新污染电路板的其他区域。使用该技术维修阻焊膜的人员需要具备高级技能水平,即使如此,与IPC-7721中2.4.1概述的方法相比,往往不具备维修阻焊膜外观的技能。

图3:使用维修笔修复阻焊膜点。(来源:Chemtronics)

除了这种修复笔的方法外,还有另一种技术,即使用聚酰亚胺、粘合剂支持的原位网板来修复BGA下面的阻焊膜。这是放置BGA同时维修阻焊膜的可靠方法。这种网板的优点是可以简单地放置BGA,同时还可以在焊盘之间提供隔离,防止I/O之间短路。这种方法可固定BGA底座与PCB之间的托高高度,以控制塌落高度,同时用作阻焊膜“辅助带”。安装到位后,网板的作用类似于阻焊膜维修模板。这使得即使是刚开始维修工作的技术人员也可以维修BGA下方受损的阻焊膜。

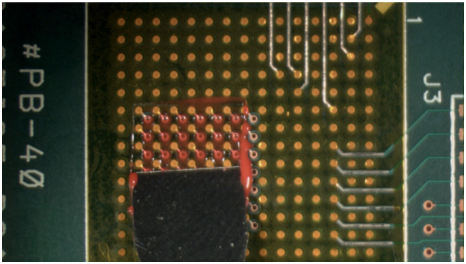

最后,还有阻焊膜维修网板技术(图4)。需要维修大面积阻焊膜时,这种方法可以节省维修时间。超薄网板可界定所需维修阻焊膜区域。替换阻焊膜材料被刮入网板孔中,然后固化。固化后,网板被剥离,在其路径上留下硬化的替换阻焊膜。这种方法虽然可以为需要维修完全相同区域的多块电路板或非常复杂的大面积维修节省时间,但需要具有高级技能水平的维修技师。

图4:用于维修多位置阻焊膜的网板方法

与所有PCB维修一样,如果在维修PCB时需要维修阻焊膜,必须事先通知客户。有针对组装目的、成本和所需维修阻焊膜复杂度的多种维修方法。

References

Bob Wettermann是BEST Inc.公司负责人,该公司是位于芝加哥的合同返工和维修工厂。

扫描关注我们

扫描关注我们